丰田 | 自动化,没有那么复杂

转载 2021-08-28 08:54 丰田叉车 来源:丰田叉车

自动化的概念已经被炒热很久,自动驾驶等技术也早已投入应用。然而我们发现在不少案例中,自动化的导入都伴随大规模基建和配套设备的投入。有时甚至为了导入自动化,牺牲原有布局和动线,因此不少客户认为导入自动化就如同“空中楼阁”。

丰田无人搬运解决方案——

以痛点为切入点量身定制

其实,丰田无人搬运解决方案始终倡导在不牺牲原有布局的基础上,更好地服务于流程。导入过程也是基于现有流程,取长补短的过程。丰田自动化的着眼点是在匹配现场流程和业务痛点的基础上,在确保安心、高品质作业的同时,降低人力成本,提升作业效率,以合适的成本为不同客户工况量身定制。

在改善设备前,先改善作业方式

在现有作业条件下硬性导入自动设备,带来的往往只是表面效率的提升,真实的效率和成本却未有改观。因此,丰田主张“在改善设备前,先改善作业方式”,这样后期设备导入效果将事半功倍。

丰田无人搬运解决方案项目实施进度示例

丰田AGV F系列销售团队将在精益物流理念的指导下,先“现地现物”地进行工况考察和全面评估。先进行流程和动线的提案,再进行设备优化提案。

今天,小田田将给大家展示日本客户的导入案例,让我们一起体验丰田无人搬运解决方案的柔性化定制吧。

导入效果:

① :实现出库准备作业的自动化,削减早·晚的有人叉车作业量

② :配合现有自动升降机缓解商品库存滞留,提升搬运效率

③ :通过灵活切换无人/有人作业模式,提高作业效率

利用既有设备,

走出自动化物料搬运的第一步

客户日本通运,在日本拥有2,400个物流据点,是物流行业龙头。本次导入丰田激光导向叉车式AGV F系列的是新札幌物流中心,其核心业务是接收从日本全国各地运送来的食品·饮料,进行暂存,并交货到北海道各地。

因为业务量巨大,因此叉车操作员的人手不足成为了老大难问题。为了解决这个问题,客户需要在4层仓库内,在活用现有设备——自动升降机的基础上导入新方案,达到物流仓库内作业自动化的目标。

2018年2月,在跟日本丰田叉车详细商议后,客户确定了用丰田激光导向叉车式AGV F系列与自动升降机配合的方法,来实现夜间和晨间出货准备作业的自动化,消除商品滞留,提升稼动率。

实现出入库·搬运作业的自动化,

减轻作业人员负担

本次丰田AGV F系列的导入,可以说是兼顾了与既存设备的配合及与作业内容的适配的解决方案。

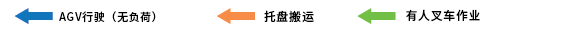

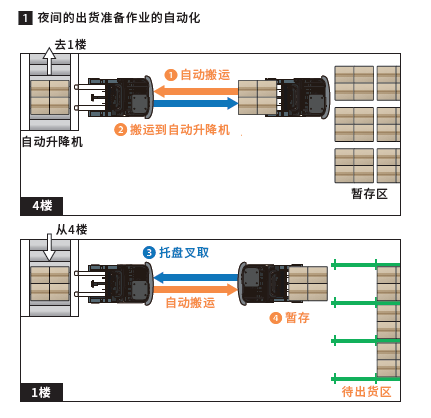

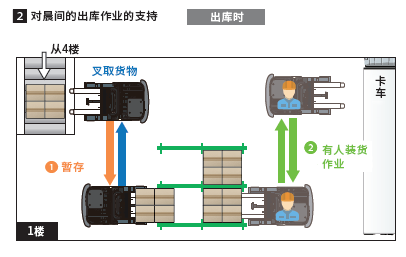

在夜间的出货准备作业中,作业结束后,用丰田AGV F系列将4楼待出货的货物从暂存区搬运至自动升降机,并自动搬运到1楼的待出货区域。(见下图1)同时,在晨间的出库作业中,丰田AGV F系列自动叉取运到自动升降机的货物,并自动搬运至暂存区。(见下图2)在白天的入库作业中,用丰田AGV F系列在4楼自动叉取从1楼运送上来的已检品货物,并运送至暂存区。(见下图3)

丰田AGV F系列运行图

这样,我们就能够通过“夜间的出货准备作业的自动化”、“对晨间出库作业的支持”、“对白天入库作业的支持”这3种对应方法,削减了有人叉车作业的工作量,缩短了分批作业时间。

从导入效果来看,根据2019年7月的实绩,4台丰田AGV F系列共稼动了584小时。虽然导入前有人作业频率较高,但自动化切换非常顺滑,业务的推进也极为顺利。客户感受到了丰田AGV F系列的精准性和安全性,现场的作业人员也给予较高评价。

从上面的案例可以看出,自动搬运解决方案并非看上去那么“高冷”,而是通过对精益物流解决方案的实践,在现场动线和布局的基础上,先替换掉重复性高的作业。自动化也可以“平易近人”地对业务进行支援。

物流现场改善难题,

请交给精益物流改善专家!

您有这样的物流课题吗?

✔ 想减少出库错发·漏发

✔ 想提高作业效率

✔ 想提升作业环境安全性

✔ 想提升存储效率

✔ 想优化各工序库存量

✔ 想让谁都能够轻松上手作业内容

✔ 不清楚现有的人员、设备保有量是否合适

✔ 想轻松应对需求和作业量波动

物流现场改善难题,

请交给精益物流改善专家!

丰田无人搬运解决方案产品阵容