用丰田生产方式帮您消除浪费

转载 2023-07-22 09:08 丰田叉车

丰田生产方式适用于各行业

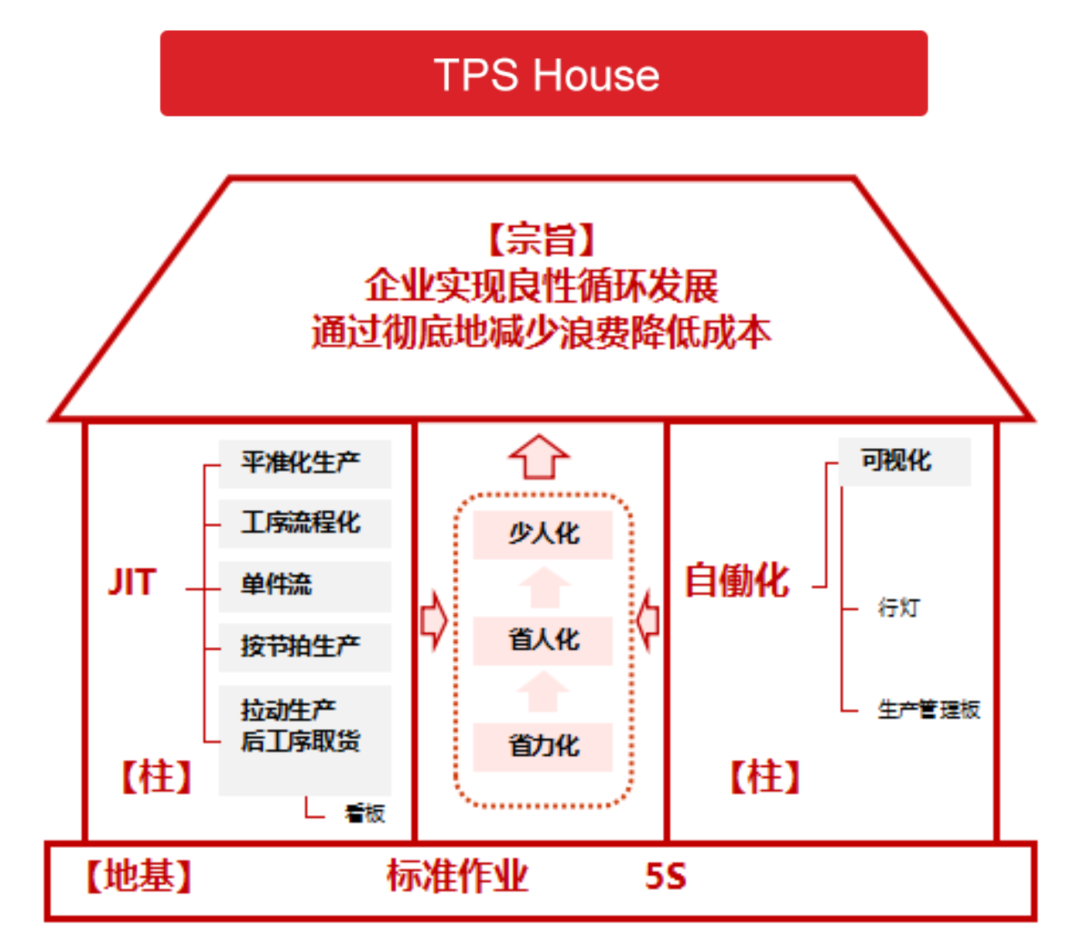

享誉世界的丰田生产方式 TOYOTA Production System(TPS),诞生于20世纪50年代的现场生产中,经过了漫长的时间考验,已经形成了一套刻在丰田人DNA里的管理体系&践行准则。

现如今,TPS不仅应用在制造行业的生产现场,更广泛应用在各行各业,医疗、物流、零售、餐饮等等,帮助这些企业更安全,更高效,并切实有效地提升利润。

浪费有哪些类型

TPS的成功离不开其最终目标之一:彻底消除浪费。它将浪费分为7大类。

1. 生产过剩的浪费

对丰田来说生产过剩造成的浪费是最坏的。因为这个是造成其他浪费的源头。

2. 等待的浪费

如因设备问题、零件缺少而怠工。

3. 库存浪费

如因库存滞留、临时存放等造成空间浪费。

4. 搬运的浪费

如没有计划好路线、位置的无效搬运。

5. 动作的浪费

如因库存管理不当而花费大量时间寻找货物。

6. 作业本身的浪费

如防止不良品出现的辅助作业。

7. 过度作业的浪费

如重复多次的检查。

浪费是如何产生的?

TPS中的3M原则告诉了我们答案。3M即Mura,Muri和Muda。

Mura

即为企业运行中的不均衡。例如,同样的生产流水线上分配了不同作业量的任务。作业量更多的流水线可能超负荷了,存在第二个M,Muri。作业量更少的流水线可能并没有到满负荷状态,存在第三个M,Muda。

Muri

即为过载、工作超负荷或不合理。这是Mura引起的,用力过猛可能会产生负面的效果。如生产过剩、库存滞留等等,最终产生Muda。

Muda

即为浪费,任何不会为生产增加价值的事物。上述7大种类的浪费可能会减慢企业的生产速度并增加额外成本。

虽然消除浪费只是丰田生产系统的一部分,但它是精益生产的关键组成部分,旨在节省时间和金钱,并对企业的员工产生正面积极影响。

如何彻底消除浪费?

评估问题发生的地点,抵达现场,挖掘问题点,把握真因,有针对性地制定解决方案。当然,消除浪费不可“急于求成”,同时它也并不是“一劳永逸”的。市场、企业、作业现场都在不断变化,改善需要周而复始。